Opracowanie zmodernizowanego systemu ochronnego prowadnic i śrub kulowych centrum obróbczego CNC

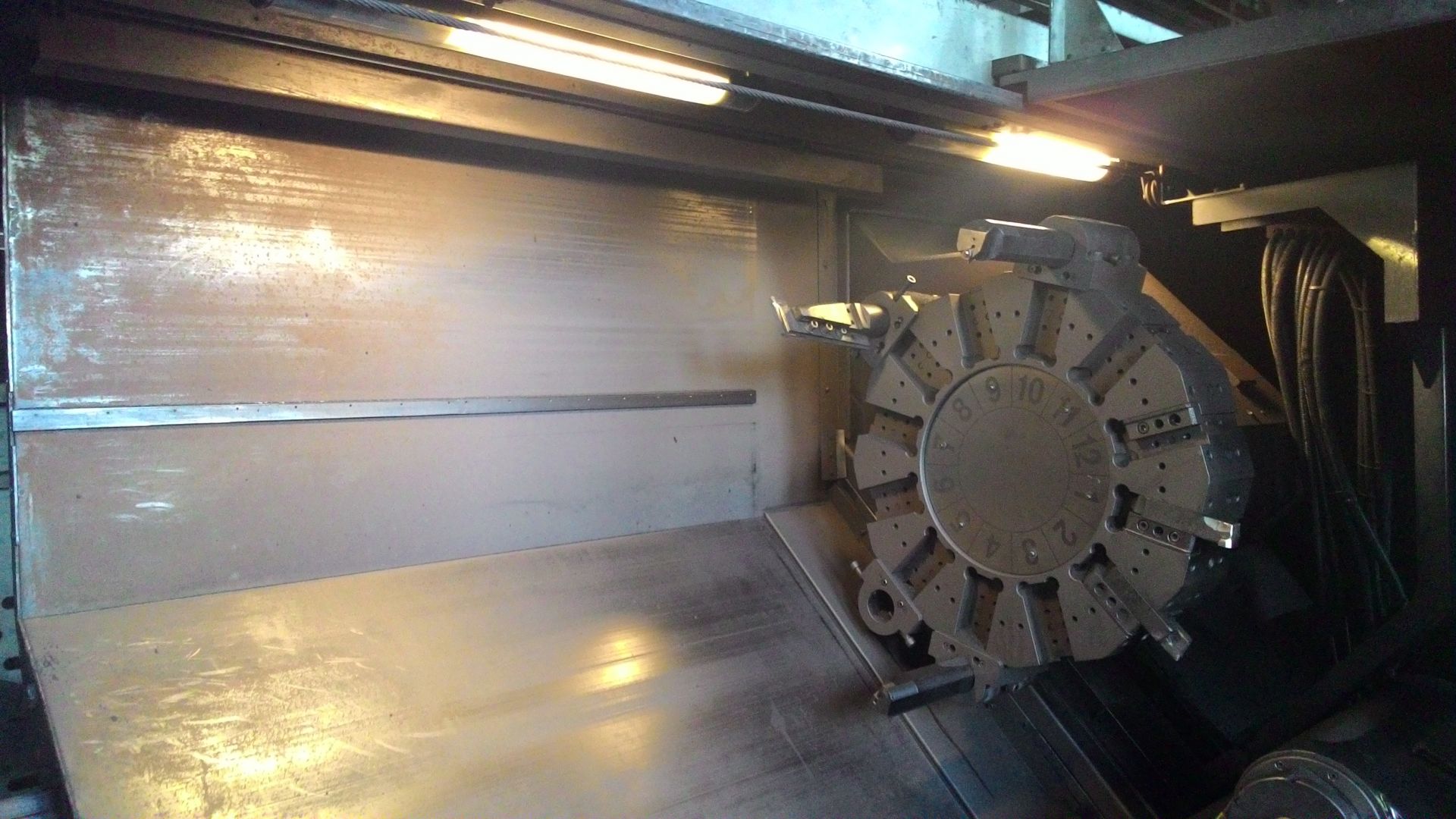

Początkowo centrum obróbcze wyposażone było w osłonę składającą się z kilku sekcji płaskich paneli stalowych połączonych pod kątem 136⁰. Sekcje były kolejno składane z poziomym ruchem wózka (zdjęcie 1-3),

zapewniając ochronę prowadnic i śruby pociągowej śruby kulowej przed produktami obróbki elektrody. Wadami ochrony fabrycznej były: masywność, duża waga, słaba ochrona przed wnikaniem pyłu grafitowego i dużych cząstek, zwiększone wymagania dotyczące stanu powierzchni paneli, ponieważ nawet przy lekkim wygięciu lub wypaczeniu sekcje nie wyrównały się , ale po prostu zgniotły do siebie.

Mieliśmy za zadanie opracować i wyprodukować alternatywny system ochronny o doskonałych właściwościach ochronnych, wygodniejszym mocowaniu, niskiej wadze i długiej żywotności.

Opracowaliśmy oryginalny system ochronny składający się z pionowych i nachylonych części falistych połączonych z ramami prowadzącymi (57 sztuk) i kołnierzami końcowymi (fot. 4-7).

Szerokość systemu ochronnego w stanie rozłożonym wynosi około 4500 mm, po złożeniu - około 500 mm.

Syntetyczny trójwarstwowy materiał części falistych miał powłokę antystatyczną, dzięki czemu pył grafitowy prawie nie przylegał do fałd.

Całość została podwieszona na linie i szczelnie dopasowana do istniejących prowadnic dzięki specjalnym ogranicznikom, uchwytom i elementom ślizgowym.

Efekt naszej pracy, zdaniem specjalistów warsztatowej obsługi mechanicznej: ponad 3 lata ciągłej pracy bez uszkodzeń nie ujawniły żadnych wad tej konstrukcji. Co więcej, na prowadnice i śrubę pociągową zaczęło dostawać się znacznie mniej pyłu i cząstek grafitu, dzięki czemu wykluczono zacinanie się i zacinanie się napędów. Znacząco spadła pracochłonność konserwacji obrabiarek.

Nasi specjaliści są gotowi rozpatrzyć Państwa prośby o opracowanie i dostawę oryginalnych systemów ochronnych do takich urządzeń przetwórczych.

Zapraszamy do współpracy!